Insitu-Selbstformung eines ultraleichten formaktiven Holztragwerks

An der Schnittstelle komplexer ökologischer, sozioökonomischer und soziokultureller Krisen erfordert die gebaute Umwelt dringend einen grundlegend neuen Ansatz für Gestaltung und Realisierung unserer bebauten Umwelt. In dem Maße, in dem wir von einer Ära des Energieüberflusses und der industriellen Materialien zu einer Ära der Energieknappheit und der natürlichen Materialien übergehen, wird Materialintelligenz zum Synonym für Konstruktionslogik. HygroShell, erstmals präsentiert auf der Chicago Architecture Biennial (CAB) 2023, steht an der Spitze dieses Paradigmenwechsels, indem es die bisher unerwünschten hygroskopischen Materialeigenschaften von Holz zur Erzeugung von Form und Struktur nutzt. Passend zum Motto von CAB5 "This is a rehearsal" erforscht HygroShell eine neue Art von biobasierter und biologisch inspirierter Architektur und lädt die Besucher des ikonischen James R. Thompson Center ein, die Beziehung zwischen den Materialien, mit denen wir bauen, und der daraus resultierenden Architektur zu überdenken.

HygroShell erforscht ein neuartiges, selbstformendes Holzbausystem für autonomes Bauen. Das Konzept wird im 1:1 Maßstab durch den Entwurf, die Konstruktion und die Produktion einer weitspannenden, leichten Schale aus einzelnen gebogenen Holzkomponenten demonstriert. Das System nutzt Fortschritte im computerbasierten Entwerfen, um das feuchtigkeitsbedingte Schwinden im Holz für die In-situ-Formung von planaren Bauelementen zu aktivieren. In diesem neuartigen Materialsystem wird die anisotrope Formänderung in großformatige zweischichtige Bauteile eingebettet, die in flachem Zustand hergestellt, bearbeitet und mit Schindeln verkleidet werden. Auf der Baustelle werden diese Pakete durch Lufttrocknung in ihre endgültige gekrümmte und formstabile Geometrie gebracht.

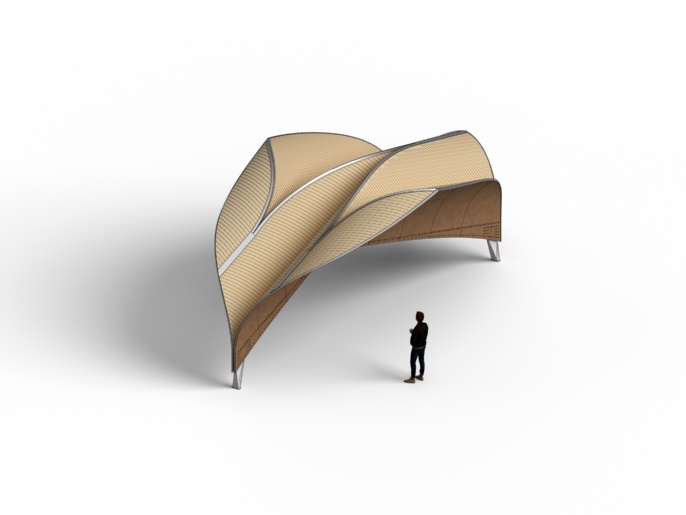

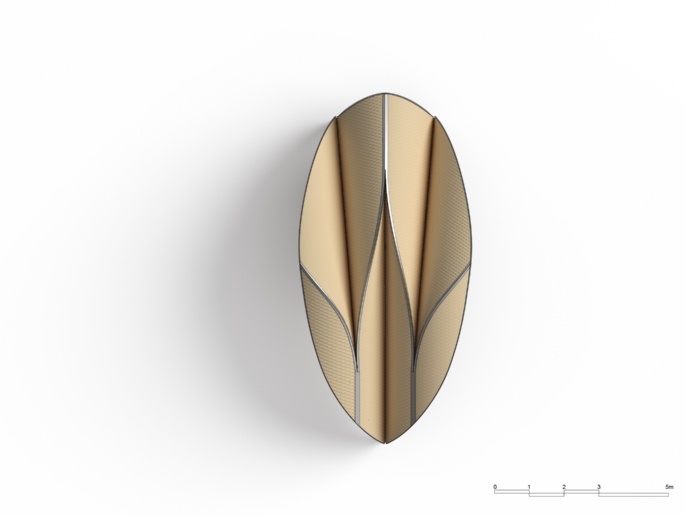

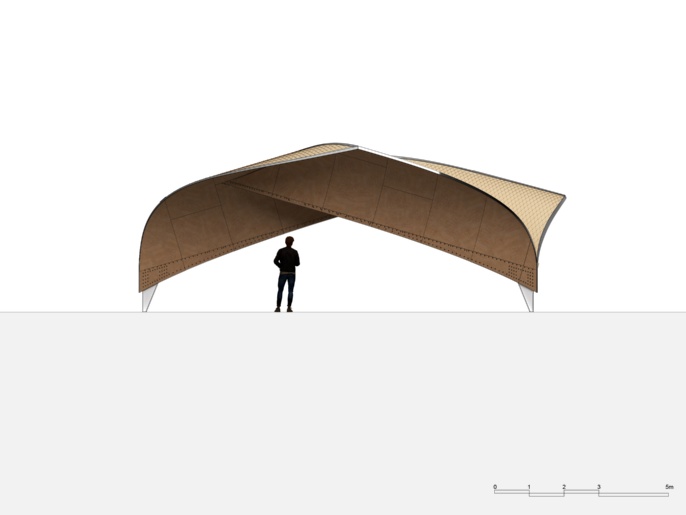

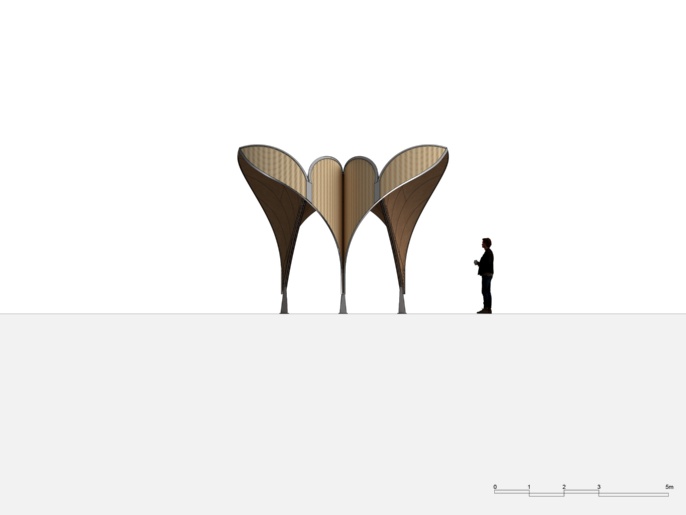

Das Ergebnis ist eine filigrane und doch funktionale, gebogene Dachkonstruktion mit einer Spannweite von 10 m und einem unglaublich dünnen 28 mm starken Brettsperrholzquerschnitt. Das Projekt bricht mit typischen statischen Typologien im Holzbau, um neue Wege für die Konstruktion von Leichtbauschalen aus nachhaltigen Baumaterialien zu erschließen und das geometrische und architektonische Potential einfach gekrümmter Strukturen auszuschöpfen. HygroShell verfolgt einen neuartigen Ansatz für nachhaltiges Bauen, bei dem digitale Berechnungsmethoden eingesetzt werden, um die natürlichen Eigenschaften von Holz sowohl als In-situ-Formungsmechanismus, als auch als Tragwerk und Gebäudehülle zu nutzen. Durch dieses vertiefte Verständnis natürlicher Materialien ist es möglich, einen neuen Grad an funktionaler Integration und ökologischer Effektivität in Material und Form zu erreichen.

HygroShell baut auf einer Reihe erfolgreicher Forschungspavillons auf, in denen durch die Integration von computerbasierten Modellierungs-, Simulations- und Fertigungsverfahren neue konstruktive Möglichkeiten und Raumgefüge erforscht werden. Das vorgestellte Projekt wurde von Student*innen und Forscher*innen des interdisziplinären Masterstudiengangs ITECH und des Exzellenzclusters IntCDC entworfen, entwickelt und realisiert.

Selbstformung im Gebäudemaßstab durch die hygromorphen Eigenschaften von Holz

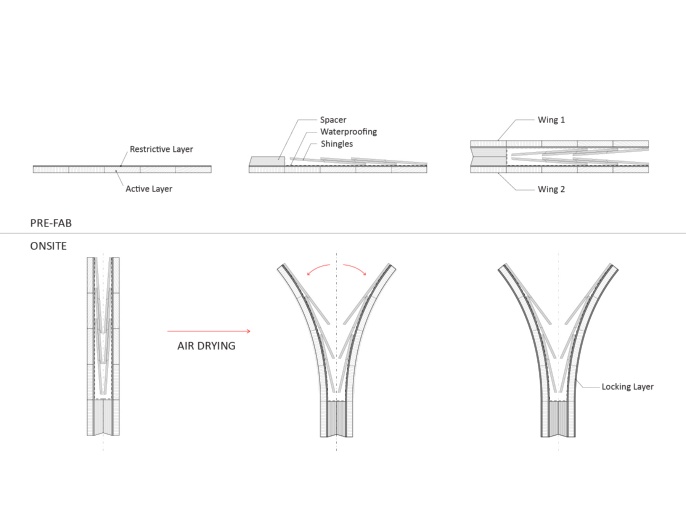

In den letzten Jahren wächst das Interesse an der Verwendung von Holz als nachhaltigem, regenerativem Baumaterial, das Baustoffe mit einem größeren ökologischen Fußabdruck wie Stahl und Beton ersetzt. Bislang galten die stark anisotropen hygroskopischen Eigenschaften von Holzwerkstoffen als großer Nachteil, der zu unerwünschten Verformungen oder Rissen und, auf lange Sicht, zu Bauschäden führen kann. Bei der Ernte haben Holzstämme zunächst einen hohen Feuchtigkeitsgehalt und beginnen anschließend beim Luft- oder industriellen Trocknen langsam zu schwinden. HygroShell macht sich diese hygromorphen Eigenschaften zunutze, indem zweischichtige Lagen mit einer dickeren „aktiven" Schicht mit hohem Feuchtigkeitsgehalt und einer dünneren „restriktiven" Schicht mit niedrigem Feuchtigkeitsgehalt kreuzweise angeordnet verleimt werden. Die zweilagigen Platten krümmen sich, wenn das Holz in der aktiven Schicht beim Trocknen schwindet. Mit Hilfe analytischer Berechnungsmethoden und digitaler Modellierungswerkzeuge können die natürlichen Eigenschaften des Materials gezielt und präzise genutzt werden, um mit geringem Energieaufwand gekrümmte Geometrien zu erzeugen. Im Vergleich zu anderen intelligenten, formverändernden Materialien eignet sich Holz aufgrund seiner starken anisotropen und strukturellen Eigenschaften sowie seiner Verfügbarkeit ideal für eine wirtschaftliche Integration der Selbstformung im Gebäudemaßstab.

Materialgesteuerte, computergestützte Konstruktion und Fertigung

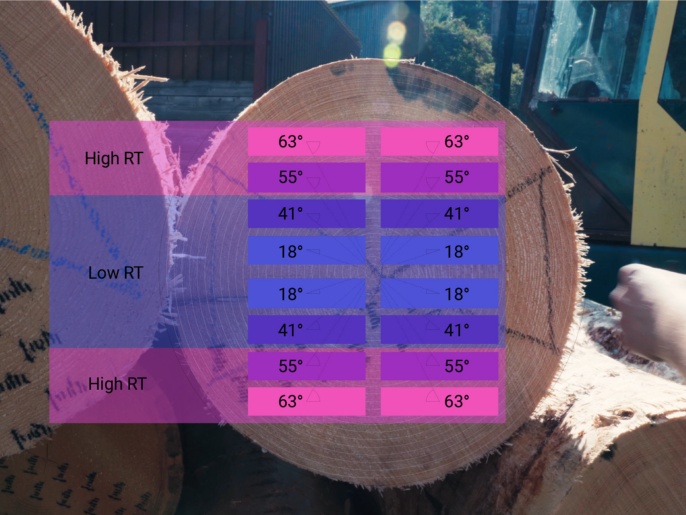

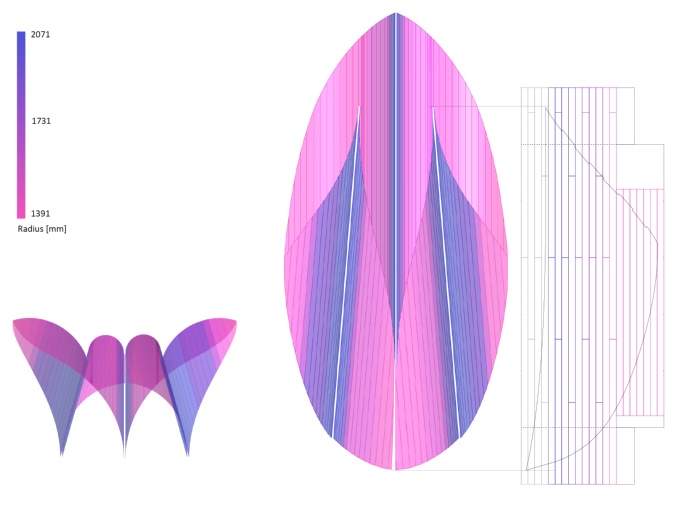

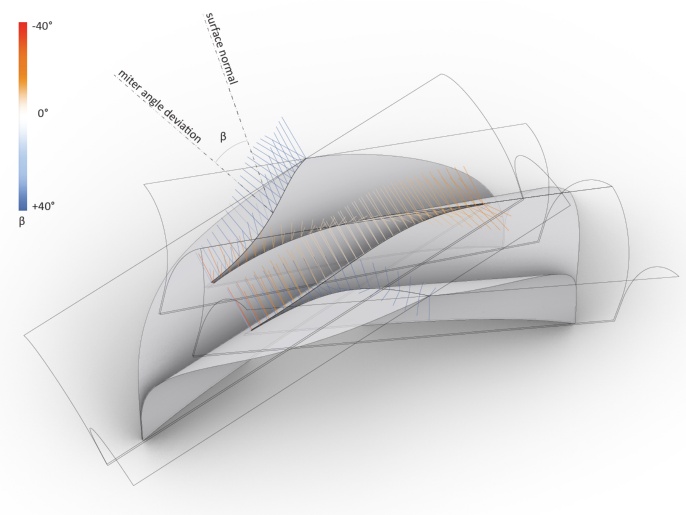

Bei der üblichen Holzsortierung werden die Bretter je nach Güte in Kategorien eingeteilt, wobei die Qualitätsmerkmale stark verallgemeinert werden. In ähnlicher Weise sind auch die derzeitigen Modellierungsvorhersagen und Designmöglichkeiten für selbstformendes Holz durch die Spezifität und Genauigkeit der verfügbaren Materialdaten eingeschränkt. Im Gegensatz dazu werden in diesem Projekt brettspezifische Daten erhoben und als maßgebender Faktor für die Form, das Tragwerk und den Formungsprozess verwendet. In einem eigens entwickelten digitalen Workflow werden präzise Materialinformationen in den gesamten Design- und Herstellungsprozess integriert. Schlüsselparameter sind insbesondere die Faserorientierung und der Feuchtigkeitsgehalt des Holzes, die sowohl den Formgebungsprozess als auch die endgültige strukturelle Integrität beeinflussen. Unter Verwendung einer bestehenden analytischen Methode zur Vorhersage der Krümmung von selbstformenden Holzbauteilen wird ein Designraum erstellt und visualisiert, der den Bereich der herstellbaren Krümmungen darstellt. Auf dieser Grundlage wurde eine parametrische Designmethode entwickelt, die die Struktur des Pavillons und die Formungssequenz berücksichtigt. In Zusammenarbeit mit Partnern aus der Industrie wurde der Designraum weiter angepasst, um die Materialeffizienz unter Berücksichtigung von Standard-Sägemustern der Stämme zu berücksichtigen. Während des gesamten Prozesses ermöglichen manuelle Datenerfassung, parametrische Detaillierung und statische Simulation direktes Feedback, um die Geometrie und die digitale Fertigung entsprechend anzupassen.

Der physische Herstellungsprozess beginnt mit dem Sägen von Fichtenstämmen in einem regionalen Sägewerk, just-in-time für die Produktion, wobei der Holzfeuchtegehalt innerhalb eines hohen Bereichs gehalten wird. Brettspezifische Materialinformationen, einschließlich Feuchtigkeitsgehalt und Jahrringwinkel, werden erfasst und in das digitale Datenmodell eingegeben, was ein besseres Verständnis der physikalischen und mechanischen Eigenschaften jedes Bretts ermöglicht. Jedem Brett wird ein Krümmungspotenzial zugewiesen, das permanent auf der Grundlage seines Feuchtigkeitsgehalts aktualisiert werden kann. Durch diesen Ansatz kann die bestandsbezogene Anordnung der Bretter nahezu in Echtzeit genutzt werden, um erstens die globale Geometrie mit den verfügbaren Ressourcen zu optimieren und zweitens die variable Krümmung des Designs während der Fertigung anzupassen. Dieses Maß an Kontrolle ermöglicht den intelligenten Einsatz von Materialvariationen zur Schaffung von Designmerkmalen, wie z. B. sanfte Übergänge in der Krümmung zwischen Komponenten und statisch optimierte Krümmungen.

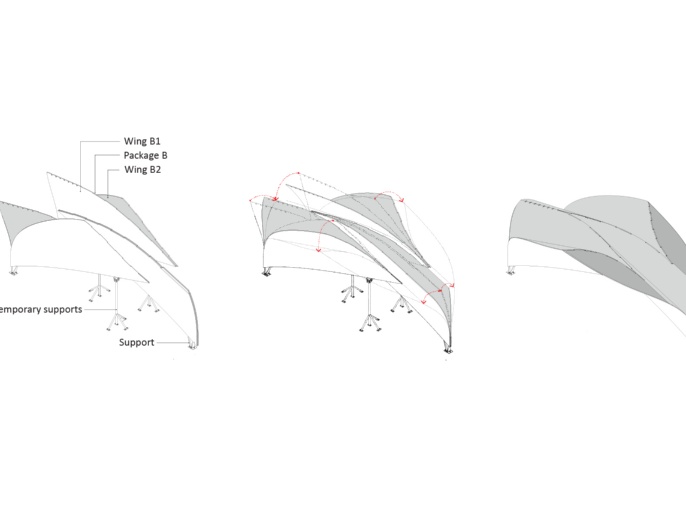

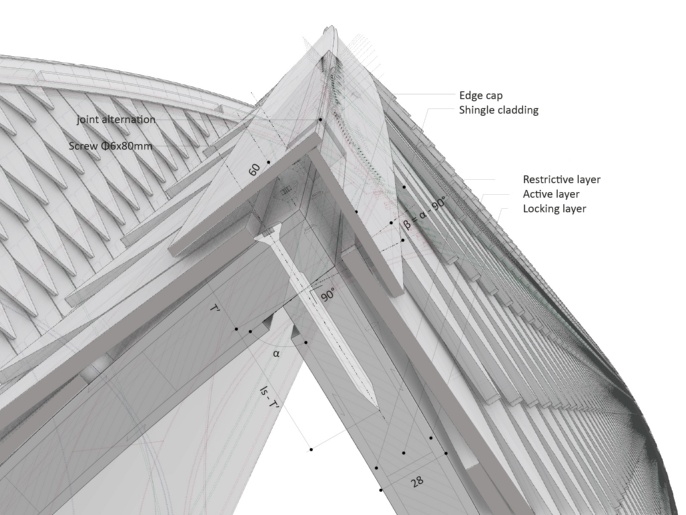

Materialprogrammierung für die nächste Generation der Vorfertigung

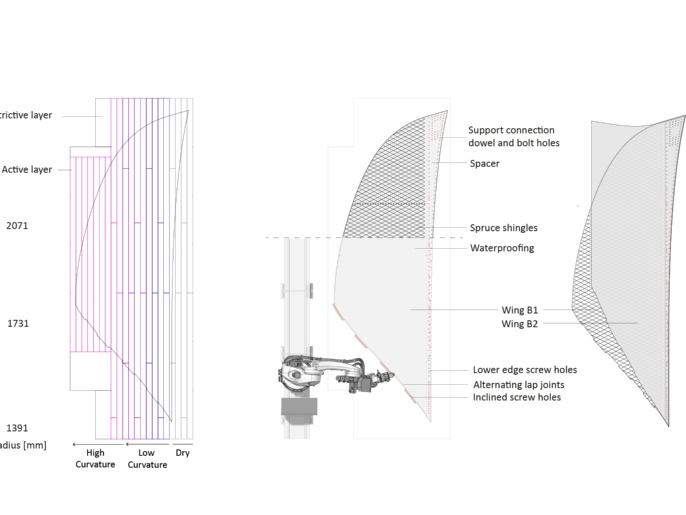

Der entscheidende Aspekt von HygroShell ist die Integration von geometrischer Form, Tragwerk, Verbindungsdetails und Gebäudehülle in ebenen, vorgefertigten Bauteilen. Während herkömmliche Vorfertigungsmethoden im Holzbau auf standardisierte Paneele beschränkt sind, ermöglicht es die physikalische Programmierung die Vorteile flacher Paneele in der Produktion mit den Vorteilen formaktiver Flächentragwerke zu verbinden. Jede der 10,0 m x 3,0 m großen zweischichtigen Holzplatten wurde so konzipiert, dass sie flach mit üblichen Holzbearbeitungsverfahren vorgefertigt werden kann. Nachdem die Krümmung im digitalen Arbeitsablauf festgelegt wird, werden die spezifischen 20 mm dicken Bretter mit hohem Feuchtigkeitsgehalt ausgewählt und in der aktiven Schicht angeordnet. Anschließend werden die Bretter mit einem Polyurethankleber und einer Kombination aus Vakuum- und mechanischen Pressen auf eine dünne, 4 mm dicke Sperrholzschicht geklebt. Nach der Verklebung werden die 3D-Verbindungsdetails, langgestreckte gebogene Fingerzinken und vorgebohrte Schraublöcher mit einer 7-Achsen-Roboterfräse vorgefertigt. Um den Aufwand auf der Baustelle zu minimieren, werden in der kontrollierten Werkstattumgebung eine Abdichtungsschicht und traditionelle, rautenförmige Holzschindeln (traditionell im süddeutschen Raum) aufgebracht. Die Einzelschindeln agieren wie Schuppen, die sich der Oberflächenkrümmung anpassen und gleichzeitig den Witterungsschutz aufrechterhalten. Gruppen von zwei Bauteilen werden dann entlang einer gemeinsamen Kante verbunden und bilden flache Pakete. Die Fertigung und Montage im flachen Zustand vereinfachen den Herstellungsprozess erheblich, ohne die spätere Geometrie zu beschränken. Die kompakte Konfiguration der Pakete minimiert das Transportvolumen, so dass weniger als ein LKW für den Transport zur Baustelle benötigt wurde, und vereinfacht die Positionierung vor Ort.

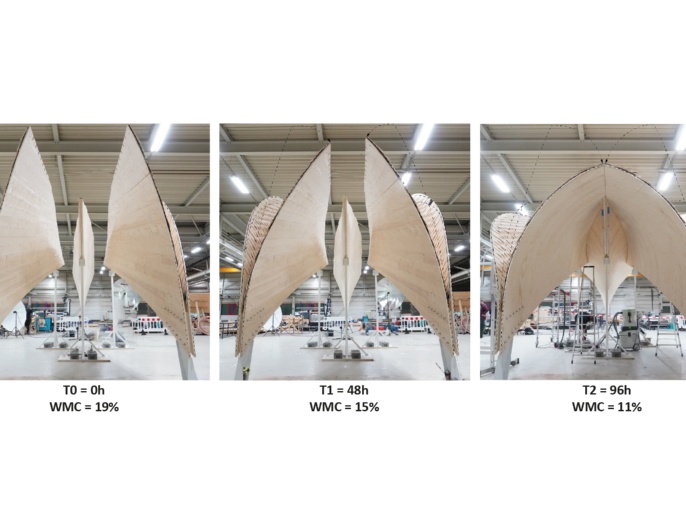

InSitu-Selbstformung und cyber-physikalische Kontrolle der Abweichungen

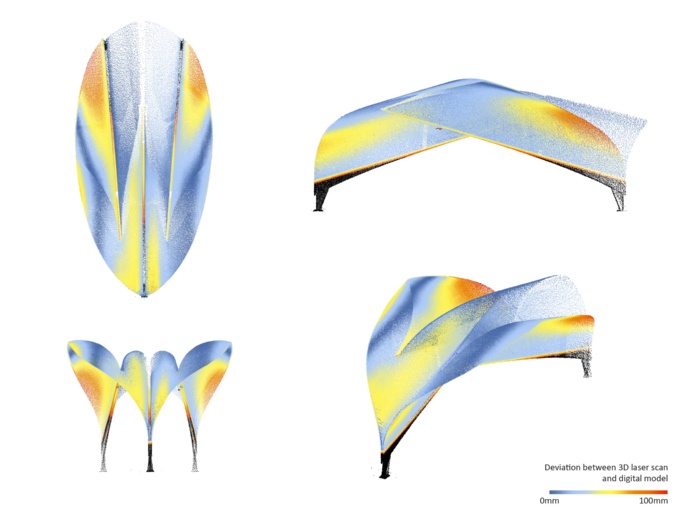

Vor Ort werden die Verpackungen vertikal positioniert und durch Lufttrocknung in einer nicht klimatisierten Umgebung von flach zu gewölbt geformt. Die Formgebung erfolgt passiv ohne menschliches Zutun. Nach und nach nähert sich jede Komponente geräuschlos ihrer endgültigen gekrümmten Geometrie an, während sich die Pakete entfalten. Eine große Herausforderung für die Selbstformung in situ ergibt sich aus der natürlichen Variabilität der relativen Luftfeuchtigkeit im Tages- und Jahresverlauf. Anstatt eine perfekt koordinierte Formungssequenz anzustreben, wurde ein cyberphysikalischer Ansatz zur Überwachung der Krümmung und des Feuchtigkeitsgehalts entwickelt, um die Struktur während der Formung zu beobachten. Eine Kombination aus iterativem Laserscanning und eingebetteten IMU-Sensoren wurde verwendet, um die Formgebung über die 5 Tage der Betätigung in Bezug auf die Veränderung des Feuchtigkeitsgehalts in jeder Komponente zu überwachen. Als jedes Bauteil die Zielgeometrie erreicht hatte, wurden die Längsverbindungen mit Schrauben fixiert und die Form durch das Auflaminieren einer zusätzlichen, elastisch gebogenen 4 mm Sperrholzschicht auf der Innenseite der Komponenten blockiert, wodurch die Formstabilität erhöht wurde. Durch die Überwachung in Echtzeit und die strategische Planung der Verbindungsdetails konnten Gerüste, Schalungen und der Kraftaufwand auf der Baustelle drastisch reduziert werden.

Eine leichte, flächenaktive, gebogene Struktur

HygroShell stellt die Definition der bestehenden Strukturtypologien aus Holz in Frage. Konventionell werden gekrümmte Holzbauteile meist nur in stabförmigen, nicht aber in flächigen Bauteilen eingesetzt. Bei HygroShell werden aufgrund der Flächenkrümmung äußere Lasten hauptsächlich durch Kräfte in der Fläche übertragen, wodurch das strukturelle System inhärent skalierbar ist. Die besondere Flächenverschneidung gewährleistet ein Schalentragverhalten und ermöglicht die Verbindung von einfach gekrümmten Abschnitten der Schale ohne strukturelle Diskontinuität. Die geometrische Komplexität beim Zusammenbau und der Bearbeitung wird durch parametrische Planung und digitale Fertigung gemeistert. HygroShell demonstriert eine neue Klasse von statischen Typologien, die nur durch Nutzung der intrinsischen Eigenschaften des Holzes und zukunftsweisender digitaler Planung möglich sind, was weitere potenzielle Entwicklungen im Bereich der gekrümmten Holzstrukturen aufzeigt.

HygroShell wurde als weitspannende Dachkonstruktion entworfen und konstruiert, die über das hinausgeht, was mit schwereren typisch ebenen Holzbauteilen möglich ist. Die Struktur besteht aus einer 10 m langen Hauptspannweite aus sich verschneidenden bogenförmigen Gewölben, die auf drei gelenkigen Stützen ruhen. Mit einer geringen Materialstärke von 28 mm erreicht die Konstruktion ein Verhältnis von Krümmung zu Stärke von 50-70 und ein Schlankheitsverhältnis von 350:1, was dem von Eierschalen entspricht, wobei nur übliches Nadelholz in einfacher Standardqualität verwendet wird. Das statische System erfüllt die Anforderungen an den Querschnitt für die Formgebung und die Effizienz der Materialausnutzung, indem die Hauptsteifigkeit des Querschnitts von der dominanten Faserrichtung in die primäre Belastungsrichtung ausgerichtet wird. FE-Modelle werden verwendet, um die Leistungsfähigkeit des Bauteilaufbaus zu überprüfen und die inneren Spannungszustände der Struktur während des Formgebungsprozesses genau zu bewerten, einschließlich der Auswirkungen des Eigengewichts auf die erreichbare Krümmung und den Gewichtsverlust beim Trocknen. Anstatt über Bauteildicke, erzeugt das Leichtbausystem seine Steifigkeit durch Oberflächenkrümmung und gekrümmte Schnittpunkte. Während statisch optimierte Formen oft mit Materialaufwand und Komplexität in der Verarbeitung einhergehen, zeigt HygroShell eine extreme Integration von Form, Material und Fabrikation.

Materialorientiertes Design für nachhaltiges Bauen

Während der Massivholzbau im Allgemeinen als nachhaltig gilt, bietet HygroShell einen radikal neuen Ansatz zur weiteren Steigerung der Materialeffizienz und zur Verringerung des ökologischen Fußabdrucks. Im Holzbau ist die Trocknung von Holz von seinem anfänglich hohen Feuchtigkeitsgehalt der bei weitem energieintensivste Schritt. Durch die Verwendung relativ dünner Holzlamellen und Lufttrocknung wird der Energieverbrauch in der Fertigung maßgeblich reduziert, während gleichzeitig die formgebende Funktion großer gekrümmter Bauteile gewonnen wird. Eine Kombination aus frühzeitiger Einbindung der Industrie und eine detailierte Prozessplanung bis hin zu jedem einzelnen Brett gewährleistet eine maximale Ausnutzung der Materialressourcen und der geometrischen Form. Darüber hinaus legt das Projekt Wert auf die lokale Beschaffung von Materialien, um die umweltbelastenden Auswirkungen des Transports zu verringern. Das primäre Konstruktionsholz stammt von Fichten, die im Umkreis von 70 km um Stuttgart geerntet wurden und auch die Holzschindeln stammen aus der Region. Vor allem aber weist das Projekt auf das künftige Potenzial hin, die Bauprozesse vor Ort durch ein sich selbst konstruierendes Gebäudesystem zu überdenken. Die Selbstformung macht nicht nur Schalungen überflüssig, sondern hat auch das Potenzial, den Bedarf an Maschinen und Arbeitskräften auf der Baustelle zu reduzieren - Aspekte, die in dichten städtischen Gebieten und sensiblen Umgebungen immer wichtiger werden.

Integrativer Entwurf und Konstruktion einer neuen Klasse von weit gespannten Holzbauten

HygroShell dient als Proof-of-Concept und zeigt die Möglichkeiten von in situ selbstformenden Holzbausystemen für die vereinfachte Konstruktion von weitspannenden gekrümmten Flächentragwerken. Damit verlagert sich die Schwierigkeit, die normalerweise mit dem Bau gekrümmter Bauteile verbunden ist, von aufwendigen Schalungen und komplexen Bearbeitungen hin zu einer ausgeklügelten Programmierung des Materials selbst. Der Entwurf des Bauwerks eröffnet neue Möglichkeiten für die Verwendung von Holz in weit gespannten Tragwerken, ohne dass die erforderliche Material- und Konstruktionsmasse erhöht wird. Mit einer Fläche von 40 m² und einem Gewicht von nur 40 kg/m² ist es ultraleicht, sowohl physisch als auch ökologisch. Wenn man im Inneren steht, scheint das Dach zu schweben und sich von den drei kleinen Stützen, an denen es den Boden berührt, sanft und mühelos nach oben zu wölben. Dieser Effekt wird durch den fließenden Übergang von vertikalen Wänden zu Bögen und nahezu horizontalen Auskragungen noch verstärkt. Die integrierten Verbindungen sind von innen nicht sichtbar und schaffen eine räumliche Kontinuität entlang der sanft geschwungenen Übergänge, wie man sie eher aus der Beton- oder Textilarchitektur kennt. Aus der Ferne wirkt der Pavillon dynamisch und hauchdünn, eine Synthese aus Hightech-Formensprache mit den natürlichen Qualitäten des Holzes und der traditionellen Schindeldeckung. Die Entwicklung solcher Konzepte ist nur durch die enge Verzahnung von computerbasiertem Entwerfen, Simulation, Materialforschung und Industrieerfahrung möglich und verdeutlicht das Potenzial der interdisziplinären Forschung und Ausbildung in der Architektur.

PROJEKTTEAM

Institut für Computerbasiertes Entwerfen und Baufertigung - ICD

Prof. Dr.-Ing. Dylan Wood, Laura Kiesewetter, Prof. Achim Menges

Institut für Tragkonstruktionen und Konstruktives Entwerfen - ITKE

Dr.-Ing. Axel Körner, Kenryo Takahashi, Prof. Dr.-Ing. Jan Knippers

Konzeptentwicklung, Systementwicklung, Fertigung und Konstruktion

Andre Aymonod, Wai Man Chau, Min Deng, Fabian Eidner, Maxime Fouillat, Hussamaldeen Gomaa, Yara Karazi, Arindam Katoch, Oliver Moldow, Ioannis Moutevelis, Xi Peng, Yuxin Qiu, Alexander Reiner, Sarvenaz Sardari, Edgar Schefer, Selin Sevim, Ali Shokri, Sai Praneeth Singu, Xin Sun, Ivana Trifunovic, Alina Turean, Aaron Wagner, Chia-Yen Wu, Weiqi Xie, Shuangying Xu, Esra Yaman und Pengfei Zhang

Mit Unterstützung von: Katja Rinderspacher, Simon Bechert, Michael Schneider, Michael Preisack, Sven Hänzka, Sergej Klassen, Hendrik Köhler, Dennis Bartl, Sebastian Esser, Gregor Neubauer, Gabriel Kerekes und das Institut für Ingenieurgeodäsie (IIGS)

Exzellenzcluster Integratives Computerbasiertes Planen und Bauen für die Architektur, Universität Stuttgart (IntCDC)

PROJEKTUNTERSTÜTZUNG

Deutsche Forschungsgemeinschaft (DFG), Universität Stuttgart, School of Talents – Universität Stuttgart, Digitize Wood – Ministerium für Ernährung, Ländlichen Raum und Verbraucherschutz Baden-Wuerttemberg (MLR), Zukunft Bau – Ministerium für Wohnen, Stadtentwicklung und Bauwesen, Kolb Sägewerk, Henkel AG, Scantronic, Brookhuis Technologies, CAB5